发布时间:2022-08-15 10:46:57

发布时间:2022-08-15 10:46:57

发布者:管理员

发布者:管理员

浏览次数:283次

浏览次数:283次

分享到:

分享到:

摘要:为提高牙轮钻头的使用寿命,用20Ni3Mo代替20Ni4Mo钢,并采用930±10℃x6h的渗碳淬火工艺预处理后,再用液氮及其蒸发空间温度梯度制冷深冷处理。通过磨损试验和透射电镜观察TEM组织表明,深冷处理后20Ni3Mo钢硬度提高72HRC,耐磨性提高89%,其组织为均匀马氏体、残余奥氏体和微细碳化物。残余奥氏体转变为马氐体及超微细碳化物的析出是提高20Ni3Mo渗碳钢硬度与耐磨性的重要原因。

主题词:渗碳件、深冷处理、渗碳件深冷处理

牙轮钻头的滑动轴承磨损失效一直是影响钻头使用寿命的重要因素之一。自1937年苏联金属学家古里亚也夫第一个提出深冷处理以来,国内外已在工模具钢上广泛采用,它投资少,见效快,无污染,经济效果显著。可提高材料的耐腐蚀性、强度、耐磨性、尺寸稳定性,调整残余应力,延长使用寿命,一般可提高工模具钢寿命2~5倍,有的高达37倍。笔者用20Ni3Mo代替目前牙轮钻头采用的20Ni4Mo钢进行深冷处理后,电镜分析其渗碳及渗碳+深冷处理后渗碳层的微观组织表明,深冷处理可促使渗碳钢残余奥氏体转变为马氏体,析出微细碳化物,提高其硬度与耐磨性,因而更能满足钻头轴承的性能要求。国外现场应用证实石油钻具278/316h进尺分别为2935/3080m,经深冷处理后,577h进尺达6160m。深冷处理钻具后,提高钻井进尺 18%,降低成本16% 。

试验方法与结果

1.试验方法

试验采用钻头轴承用20Ni3Mo钢(美国SAE4820),将其加工成内外径分别为ø16+1mm和ø30+0.005mm、厚度为10mm的圆环试样。预处理采用930±10℃*6h的渗碳淬火工艺,深冷处理采用液氮及其蒸发空间温度梯度制冷。深冷时由室温缓慢降至-140℃,保温3h,再缓慢降至-196℃保温 12h,然后再缓慢回复至-140℃,保温 3h回复至室温,随后170℃低温回火。

磨损试验在MM200磨损试验机上进行,取6个渗碳及深冷处理试样与SAE4820硼钒共渗试样对磨,转速分别为180/min和200r/min,渗碳或深冷试样沿轴向滑动2mm,频率18次/min,加载2000N,对磨9h,每隔1h用TG328A光电分析天平称重,在标定4点附近用HR-150洛氏硬度机测其硬度。

用线切割机在试件表面切取5mm宽、0.4mm厚的试样,先用砂纸机械减薄到 0.06mm,然后置于MTP-1双喷减薄机上,在80V电压、-30℃温度下,8%HCO4乙醇溶液中减薄到试样穿孔,用 H-800电镜在距表面约0.04mm的部位观察TEM组织,以RAX-10型X光衍射仪,采用CuKa线,在50kV电压、150管电流下测残余奥氏体。

2.试验结果

SAE4820钢渗碳淬火后硬度为571HRC磨损平均失重16.66mg。深冷处理后,硬度为64.3HRC,磨损平均失重881mg,硬度提高

7.2HRC,耐磨性提高 89%。试验证实,硬度和耐磨性提高与深冷工艺及深冷次数有关,提高深冷速度和重复深冷可使硬度及耐磨性大幅度提高3。

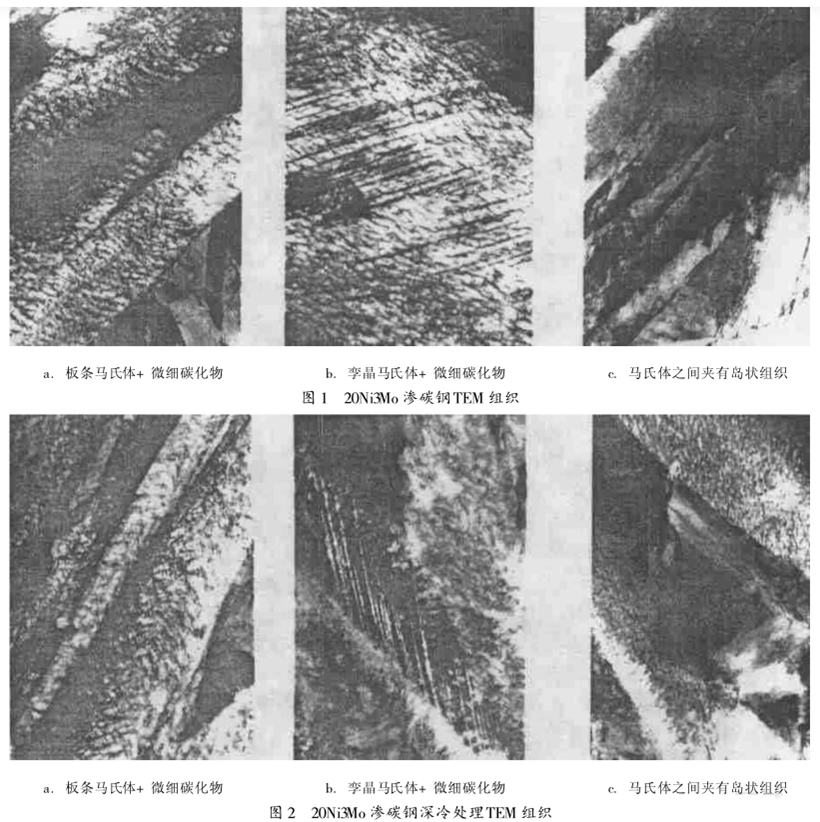

SAF4820渗碳钢的组织为非均匀马氏体和大量残余奥氏体,马氏体片大小不一,形态主要为板条马氏体和孪晶马氏体。由于淬火温度过高,马氏体片较大,残余奥氏体较多,经X光衍射测其含量为50.61%,经170℃低温回火,在板条马氏体(图1a)和孪晶马氏体(图1b)某些局部区域有少量微细碳化物析出。经_196℃深冷处理后,马氏体中有高度缠结的位错,同时出现大量弥散析出的呈小薄片或点状的微细碳化物,170℃低温回火后,碳化物尺寸增大呈杆状或点状,见图2。由于马氏体分解马氏体片尺寸减小较为均匀,同时有相当一部分残余奥氏体转变为马氏体,残余奥氏体量降为 34.8%。其组织为均匀马氏体、残余奥氏体和微细碳化物。由图1得知,两种处理马氏体之间均可见岛状组织(图1c图2c)经深冷处理试件残余奥氏体量减少 15.81%,析出碳化物的数量明显增多。

分析与讨论

1.深冷处理促使残余奥氏体向马氏体转变的机理

20Ni3Mo渗碳钢淬火后得到马氏体的数量取决于马氏体相变起始温度Ms,其中含碳量对Ms影响较大,渗碳后含碳量升高,Ms由386℃降至175℃(计算见文献[4])。从新型连续冷却图知5,当Ms降低后,马氏体区域向下移,当Ms为175℃时,马氏体相变终止温度将在零度以下。同时随含碳量增加,马氏体体积增加越大,形成马氏体的体积膨胀所造成的压力增大,阻碍残余奥氏体转变,故在室温下将有50.61%的残余奥氏体保留下来。深冷处理一方面由于温度降到相变终止温度以下,过冷度越大相变驱动力越大,促使残余奥氏体向马氏体转变。另一方面析出超微细碳化物可消除马氏体中残余压应力,为残余奥氏体向马氏体转变体积膨胀创造了条件,因此深冷处理可促使残余奥氏体向马氏体转变。随后170℃回火又可使马氏体分解和进一步析出微细碳化物,新形成的马氏体具有高合金浓度和细小、分散及均匀分布的特点。

2.深冷处理促使超微细碳化物析出机理

深冷降温时,由于体积和铁的晶格系数缩小增加了系统的自由能。但由于-196℃时扩散系数相当小,碳原子很难向微观缺陷处偏聚而产生碳富积区,从-196℃回复到室温时,由于扩散驱动力增加,促使碳原子向微观缺陷处聚积出现碳原子偏聚,从而形成与基体保持共格关系的超微细碳化物。随后170℃口火,将以深冷产生的碳化物为进一步析出的核心。通过扩散使碳原子向微细碳化物处聚积,碳原子长大并改变形状,最后析出e碳化物。

3.深冷提高硬度与耐磨性原因初探

试验结果证实,深冷处理可提高SAF4820渗碳钢的硬度及耐磨性。提高硬度的原因可归纳为:较软的残余奥氏体转化为较硬的马氏体:高度缠结位错及大量孪晶引起的结构强化和微细碳化物析出引起的弥散强化。深冷处理提高耐磨性的原因较复杂,有待于进一步研究,初步认为主要有以下几方面:一是高合金马氏体使硬度提高,可防止粘着磨损,马氏体+渗碳体具有较高的耐磨性,特别是对磨粒磨损比其它组织好,这已被契年包姆和穆尔的试验证实;二是高度缠结的位错增加了金属的变形抗力:三是碳化物弥散分布与基体相界增加相当于起晶界强化的作用;同时碳化物增加位错运动阻力,对金属起弥散强化的作用。

声明:本文由德捷力渗碳件深冷处理网:www.djlsl.cn,整理编辑发布,如有侵权联系删除!